Le PDCA (Plan, Do, Check, Act), souvent illustré par la « roue de Deming », est un terme incontournable pour ceux qui s’intéressent à l’amélioration continue. Ce modèle est d’ailleurs intégré dans l’ISO 9001 ou 14001. Chaque lettre de cet acronyme désigne une étape du cycle du processus d’amélioration continue, que nous vous proposons de découvrir dans cet article.

Méthode PDCA : définition

La méthode PDCA est une approche de gestion de la qualité et de résolution de problèmes, structurée en quatre étapes :

- Plan (Planifier)

- Do (Faire)

- Check (Vérifier)

- Act (Agir)

👉 Top 4 des méthodes de résolution de problèmes

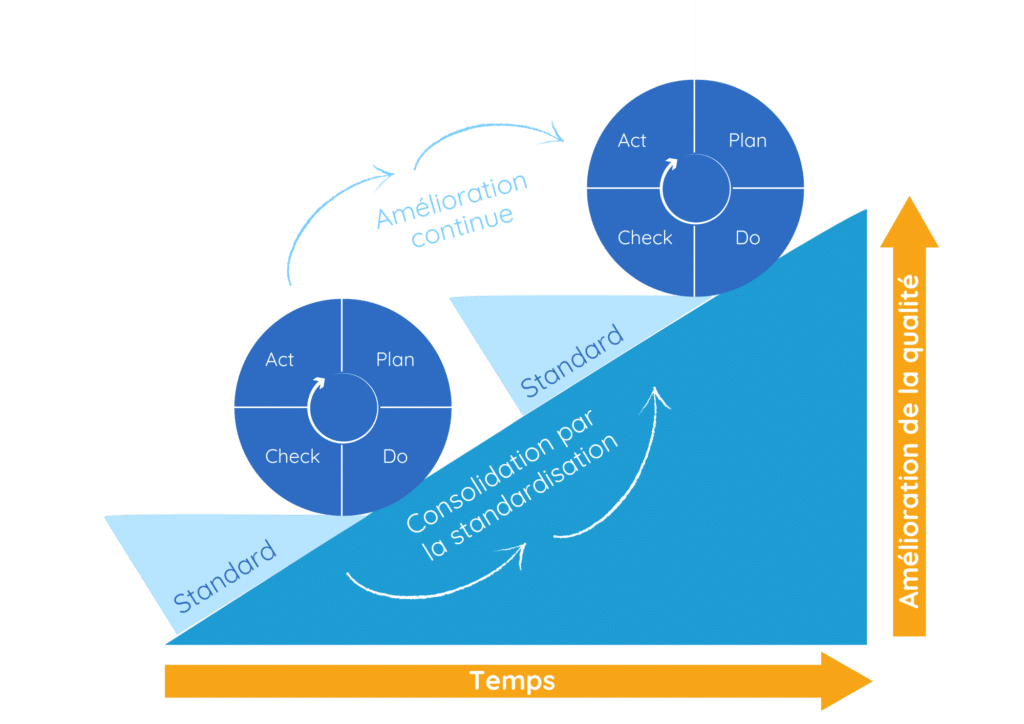

Elle vise à améliorer les processus d’une organisation et à mettre en œuvre les changements nécessaires de manière itérative.

Contrairement à une représentation linéaire des processus, la méthode PDCA adopte une approche circulaire pour gérer les changements. Basée sur le principe d’amélioration continue, la méthode PDCA favorise un développement souple, progressif et itératif.

Pourquoi utiliser la méthode PDCA ?

La méthode PDCA est idéale pour structurer les efforts d’amélioration continue au sein d’une organisation. Elle donne un cadre ajustable, permettant à n’importe quelle entité de l’appliquer dans divers contextes, indépendamment de son secteur d’activité ou de sa taille par exemple.

En plus de sa flexibilité, le PDCA permet de minimiser les risques en testant les changements à petite échelle, avant de les déployer à grande échelle. De plus, elle implique les collaborateurs dans chaque étape du cycle, ce qui renforce leur implication.

De quoi est constituée cette méthode ?

PDCA – P pour “plan” ou planifier / prévoir

À ce stade, l’organisation va essayer de prévoir tous les moyens nécessaires pour assurer la satisfaction de ses parties prenantes, tout en garantissant le respect de l’environnement, les conditions de travail de ses salariés, et en conservant un objectif de qualité de service et de maîtrise des risques.

L’analyse méthodique de toutes les données disponibles permettra ensuite de documenter la ou les différentes pistes de solutions ou axes d’amélioration envisagés pour traiter le sujet concerné, puis de retenir l’hypothèse comme optimale.

Cette première étale du PDCA est finalisée par un plan d’action détaillé qui doit comporter un cahier des charges précis, un planning et des acteurs clairement identifiés. Chacune des tâches devra être détaillée, et chacun des objectifs associés facilement mesurables.

PDCA – D pour “do” ou déployer

Cette phrase du cycle du PDCA a pour objectif de mettre en œuvre les actions préalablement planifiées. L’entreprise s’appuie sur les processus, procédures et documents pour déployer le “plan” via les activités d’achats, de maintenance, de production, etc.

Il est intéressant de bien maîtriser la portée de chacune des actions planifiées, dans le but de les monitorer plus aisément. Cette étape est en quelque sorte une phase de test de la solution retenir pour répondre à la problématique ou de l’axe d’amélioration identifiés lors de la phase “plan”.

PDCA – C pour “check” ou contrôler

Une fois les actions réalisées, c’est le moment pour l’entreprise d’effectuer des contrôles à différents niveaux de processus et d’activités, de mesurer l’efficacité des actions initiées et de comparer les résultats obtenus avec les objectifs ou prévisions fixés. Ceci nous rappelle combien il est important de déterminer en amont les points de mesure et d’indicateurs qui seront utilisés. Ce travail d’analyse permettra ensuite de valider ou non la solution étudiée, ou de l’ajuster.

PDCA – A pour “act” ou améliorer / adapter

L’entreprise va ensuite chercher à optimiser ses processus en améliorant l’organisation, les méthodes et outils, tout en restant vigilant face aux différents risques qui découlent de ses activités.

Si des déviations entre les résultats attendus et réalisés sont identifiés, on pourra également travailler des axes d’amélioration et de nouveaux points d’intervention, ramenant ainsi à la phase de départ “plan”.

Quels sont les avantages et inconvénients de la méthode PDCA

Les avantages

Structuration des processus

En divisant le processus en quatre étapes distinctes, la méthode PDCA donne une approche structurée de la résolution des problèmes et de la mise en œuvre des changements. Cela permet aux organisations d’éviter toute confusion, et de garantir que chaque étape est bien suivi de la même manière.

Prise de décision éclairée

La phase Check de la méthode PDCA encourage la collecte et l’analyse de données précises et pertinentes pour évaluer les performances et les résultats. Cela permet aux collaborateurs de prendre des décisions éclairées basées sur des faites et des preuves concrètes.

Implication des collaborateurs

Le PDCA encourage la participation et l’engagement des équipes, en les impliquant à chaque étape du processus. Cela renforce la collaboration et la responsabilité collective.

Son adaptabilité en fait un outil polyvalent, applicable dans divers contextes, des processus de production à la gestion de projets et aux services.

Les inconvénients

Soutien nécessaire de la Direction

Pour que la méthode soit efficace et durable, le soutien de la Direction est essentiel. Sans l’implication de cette dernière, il sera difficile de motiver les collaborateurs à s’engager pleinement dans la démarche. En effet, la Direction doit non seulement allouer les ressources nécessaires, mais aussi promouvoir une culture d’amélioration continue.

Valeur ajoutée perceptible à long terme

Sachant que la méthode PDCA s’appuie sur la démarche d’amélioration continue, les bénéfices escomptés peuvent ne pas être immédiatement visibles. Cette approche peut sembler lente, notamment pour ceux qui recherchent des résultats rapides.

Quelques exemples d’application de la méthode PDCA

Amélioration du processus de livraison dans une organisation de conception de meubles

Plan (Planifier) : Une organisation de conception de meubles reçoit des retours fréquents de clients mécontents en raison d’un retard de livraison. L’équipe en charge des envois décide de revoir le processus dédié.

Do (Faire) : Afin d’éviter les retards, les équipes décident de mettre en place un nouveau logiciel d’optimisation des itinéraires, en formant les conducteurs.

Check (Vérifier) : Après quelques semaines, l’organisation vérifie si les délais de livraison se sont améliorés et si le nombre de plaintes à diminué.

Act (Agir) : Observant une nette amélioration des délais de livraison et une meilleure satisfaction client, l’organisation décide de rendre permanent ce nouveau système de gestion de livraison.

Réduction des déchets dans une organisation du secteur de l’industrie

Plan (Planifier) : Une organisation manufacturière souhaite réduire ses déchets de production de 10% en six mois.

Do (Faire) : Elle met en œuvre une nouvelle procédure pour réduire les défauts de production et trouver une seconde vie aux pièces gaspillées.

Check (Vérifier) : Après six mois de mise en place de la nouvelle procédure, l’organisation évalue les niveaux de déchets générés pour mesurer le progrès vers l’objectif.

Act (Agir) : L’équipe dédiée ajuste la procédure en fonction des résultats obtenus pour atteindre son objectif et continuer vers la réduction de ses déchets.

Quels outils pour la mettre en place

Diagramme d’Ishikawa ou 5M

Aussi appelé diagramme de cause et effets, arbre des causes ou diagramme en arête de poisson, le diagramme d’Ishikawa est utilisé pour identifier les différentes causes d’un problème, puis mettre en place des actions pour améliorer les performances en fonction de leur origine. Cet outil peut notamment être utilisé dans la phase Plan du PDCA. Il permet de définir clairement le sujet ou le problème à traiter en se concentrant sur les cinq catégories suivantes : Matières, Méthodes, Main d’œuvre, Machines et Milieu.

5 pourquoi

Face à un dysfonctionnement, on peut se poser cinq fois la question “pourquoi ?”, afin d’explorer la cause profonde d’un problème Dans le cadre du PDCA, elle aide à définir le problème à résoudre lors de la phase de planification, permettant de mettre en place les bonnes actions pour le résoudre.

Brainstorming

Pour répondre à certaines situations complexes, le brainstorming est un moyen de trouver des solutions que seule la mise en commun d’idées et de points de vue peut permettre.

Méthode Lean

La méthode Lean est plus globale et consiste à identifier le gaspillage et à mettre en place les actions nécessaires pour y remédier, améliorant ainsi la rentabilité de l’entreprise et créant plus de valeur ajoutée pour les clients.

Le PDCA permet d’obtenir des résultats solides et durables en matière d’amélioration de l’efficacité des systèmes de management. Dans la cadre d’une démarche d’amélioration continue, on cherchera toujours à enrichir l’existant sans se limiter aux résultats obtenus, même s’ils sont satisfaisants.

Si vous souhaitez implémenter une démarche d’amélioration continue ou la pérenniser, vous pouvez toujours vous doter d’outils comme PYX4 Improver. Rien de mieux pour faciliter sa gestion et coordonner les plans d’actions de manière intuitive et optimale. N’hésitez pas à prendre contact avec nous pour nous en dire plus sur vos besoins.

Image à la Une : Deva Darshan – Unsplash