Le Lean Six Sigma est une méthode d’amélioration continue qui vise à améliorer durablement la performance des processus et des flux de travail, et donc, par conséquent, celle de l’entreprise dans son ensemble.

Définition du Lean Six Sigma

Concrètement, le Lean Six Sigma vise à supprimer ce qui ne crée pas de valeur tout en réduisant la variabilité des processus. Cette approche ne se limite pas uniquement à l’optimisation ponctuelle d’un processus. Elle s’inscrit dans une démarche long terme, mesurable et orientée résultats, qui permet d’analyser les causes des dysfonctionnements et surtout d’y apporter des solutions durables.

D’où vient le Lean Six Sigma ?

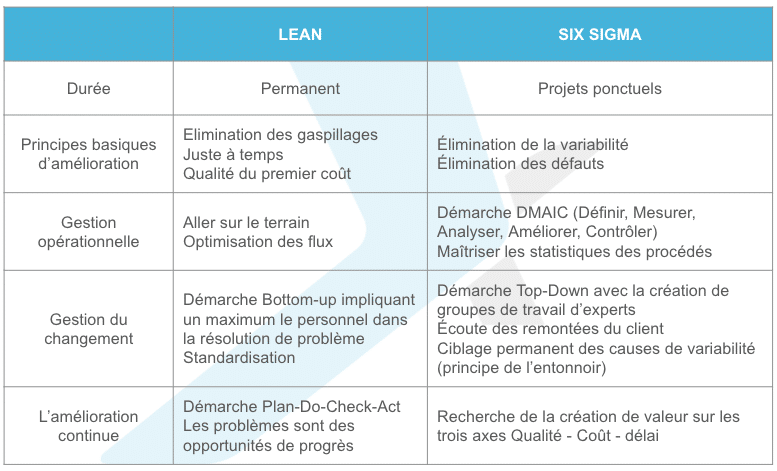

Le Lean Six Sigma est la combinaison de deux méthodologies complémentaires d’amélioration continue : le Lean Management et le Six Sigma.

Le Lean Management, développé dans les années 1950 au sein du groupe Toyota au Japon. Cette approche s’est ensuite généralisée au reste du monde, et notamment aux États-Unis, dans les années 1980-1990. Les entreprises cherchant à s’améliorer appliquent souvent des principes de la méthodologie du Lean management sans même le savoir. Les principes du Lean management sont un ensemble de bonnes pratiques permettant d’optimiser les activités tout en limitant le gaspillage.

Le Six Sigma : cette démarche a été développée dans les années 1980, notamment par Motorola puis par General Electric. Cette démarche cherche à annuler les défauts de production étape par étape en les ciblant systématiquement. C’est une méthodologie plus statistique et moins intuitive qui s’appuie sur le calcul d’un indicateur de performance : le sigma ou l’écart type. L’entreprise qui atteint la note de performance de « 6 sigma » a 99,9997 % de succès dans sa production, soit moins de 0.0003 % de défauts.

Pourquoi parlons-nous de Lean Six Sigma ?

Bien que différentes dans leur approche, les deux méthodologies s’avèrent complémentaires et particulièrement intéressantes à utiliser ensemble.

Pour qu’un processus soit performant il doit être à la fois efficace et stable. Tandis que le lean management cherche à rendre un processus efficace, le six sigma cherche à rendre le processus stable, avec peu de variabilité. Ainsi, en alliant ces deux approches, le Lean Six Sigma permet à une organisation de maximiser ses chances d’être performante, tout en sécurisant ces résultats sur le long terme.

À quel type d’organisation s’adresse le Lean Six Sigma ?

Le Lean Six Sigma est historiquement utilisé dans les entreprises industrielles, notamment dans les environnements de production en chaîne où un très haut niveau de performance est attendu. Son application est aussi presque systématique dans l’industrie automobile ou pharmaceutique. Pourtant, à des niveaux simplifiés, le Lean Six Sigma peut grandement optimiser la performance de tous types d’entreprises, y compris celles de services.

En fait, la question n’est pas de savoir à quel type d’entreprise le Lean Six Sigma s’adresse, mais plutôt à quel type de processus il s’applique. Pour que cette méthodologie soit pertinente, elle doit travailler sur un processus mesurable (auquel on peut associer un indicateur) et avec un objectif, et autour duquel aucune piste d’amélioration n’apparaît.

Quand PYX4 parle de processus, on entend bien-là une suite d’activités transformant une donnée d’entrée en une donnée de sortie, en y apportant une valeur ajoutée.

Quelques exemples de projets « Lean Six Sigma » :

- Optimisation du processus de facturation fournisseur d’un établissement de santé privé

- Stabilisation de la satisfaction client selon les types de revendeurs d’un logiciel informatique

- Optimisation du stock disponible en boutique

Comment se déroule un projet de Lean Six Sigma ?

Un projet Lean Six Sigma suit les étapes appelées DMAIC : Define, Measure, Analyze, Improve, Control (Définir, Mesurer, Analyser, Améliorer, Contrôler).

Définir

Il s’agit de la phase de cadrage du projet, avec des travaux de préparation et de compréhension. Elle vise à formaliser la problématique, définir l’objectif, identifier les parties prenantes, constituer l’équipe projet, prévoir le planning, etc.

La modélisation du macro processus étudié est un livrable important de cette phase. Elle permet de clarifier les interfaces et les étapes clés, et sert de point de départ à l’ensemble de l’analyse. Une des principales difficultés de cette étape est de trouver le bon niveau de granularité du macro processus, pour disposer d’une vision assez globale sans perdre en pertinence.

2) Mesurer

La phase de mesure consiste à collecter les données nécessaires à l’analyse du processus. C’est l’étape la plus fastidieuse et peut demander beaucoup de temps si les outils consacrés à la collecte des données n’existent pas dans l’entreprise.

Des outils de résolution de problèmes peuvent être utilisés pour identifier les causes potentielles du problème, les classer et les prioriser.

Une cartographie des procédures plus détaillée peut-être utile lors de cette phase. Selon les besoins, on peut entrer dans un grand niveau de détail d’analyse statistiques avec la sélection d’un échantillon représentatif et l’utilisation de lois statistiques (loi Normal, loi Poisson…).

3) Analyser

Une fois toutes les données collectées, l’objectif est de prioriser les points à analyser, en ciblant les causes ayant un impact significatif sur les défauts du processus. C’est la phase dite de « l’entonnoir » qui permet de ne retenir que les causes fondamentales. Les causes entraînant le plus de variabilité seront traitées en priorité.

4) Améliorer

À ce stade, plusieurs méthodes existent pour réduire la variabilité des causes fondamentales identifiées. Celles-ci sont à adapter en fonction du niveau de maturité de l’entreprise afin de ne pas se perdre en détails. Il est par exemple possible, notamment dans les grandes entreprises industrielles, de réaliser un plan d’expérience. Il consiste à tester une évolution du processus sur un échantillon, afin de s’assurer de son impact avant de l’appliquer à grande échelle.

5) Contrôler

Une fois les améliorations mises en œuvre, l’objectif est de garantir leur pérennité. C’est alors qu’interviennent un grand nombre d’outils du lean management comme le 5S, le management visuel, etc.

L’objectif est de s’assurer que le nouveau processus reste maîtrisé dans le temps et que les gains obtenus ne se perdent pas.

À travers ces différentes étapes, le Lean Six Sigma aide les organisations à structurer leur démarche d’amélioration continue et de sécuriser les résultats obtenus dans le temps.

Cette méthodologie qui a révolutionné le monde de l’entreprise depuis les années 80 continue aujourd’hui encore à avoir une portée significative sur la performance des entreprises.

Quels sont les bénéfices du Lean Six Sigma ?

Le Lean Six Sigma permet aux organisations d’améliorer durablement la performance de leurs processus. Il contribue à la réduction des dysfonctionnements, à la fiabilisation des résultats et à l’amélioration de la qualité perçue par les clients.

En s’appuyant sur des données objectives, cette méthodologie aide à prendre des décisions éclairées et à concentrer les efforts d’amélioration là où ils ont le plus d’impact. Elle favorise également l’implication des équipes, en donnant un cadre clair pour analyser les problèmes et mettre en œuvre des solutions concrètes.

Enfin, le Lean Six Sigma participe au développement d’une culture d’amélioration continue, orientée résultats et performance durable, quels que soient le secteur d’activité ou la taille de l’organisation.

Image à la Une : Mahbod Akhzami – Unsplash